Este artículo explica cómo se pueden usar las mediciones de capacidad de la metodología Six Sigma para evaluar y mejorar la calidad de la producción de mezcla en términos de su granulometría y contenido de asfalto. Usamos los resultados de más de 500 registros de producción de plantas de asfalto para definir comportamientos típicos, e indicamos la forma recomendada de mejorarlos.

Introducción

Estaba en la búsqueda de una metodología que me permitiera evaluar la calidad de la producción de una mezcla asfáltica en términos industriales y comparables a estándares mundiales, y la encontré en la medición de capacidad de la metodología Six Sigma. Es una metodología muy efectiva y además relativamente fácil de implementar. Acompáñame en este artículo para explicarte de qué se trata, lo que hemos obtenido en beneficio de nuestra empresa, y lo más importante, que veas como tú también lo puedes aplicar en tu trabajo.

¿Qué es una medición de capacidad de un proceso?

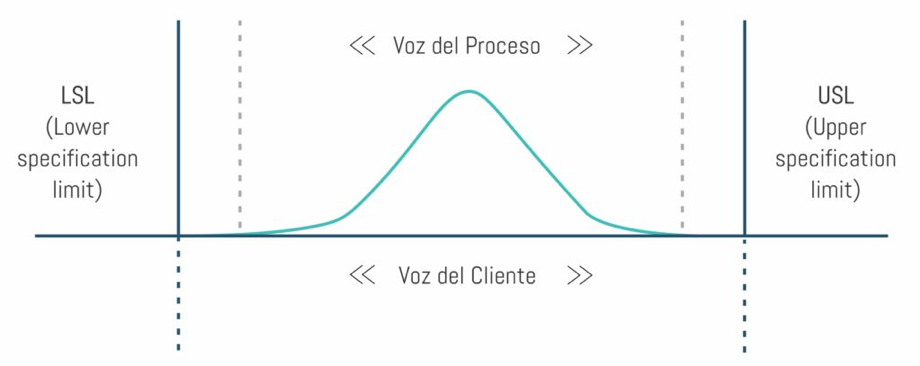

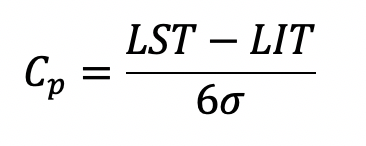

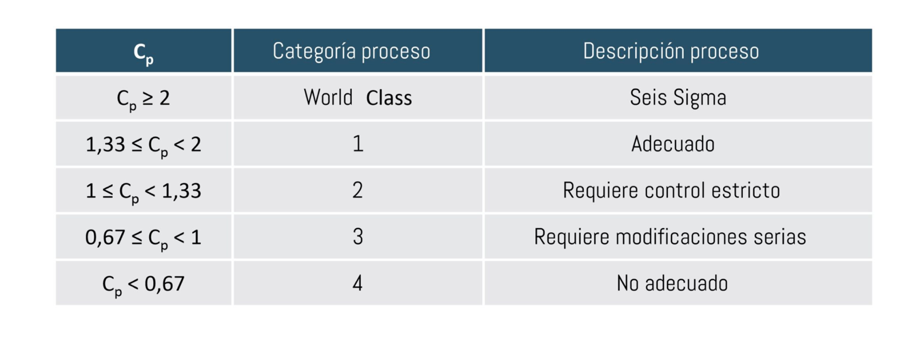

Para evaluar la capacidad del proceso empleamos el coeficiente “Cp”, que en términos muy prácticos indica cuántas veces cabe la variación del proceso (voz del proceso) dentro de las especificaciones (voz del cliente).

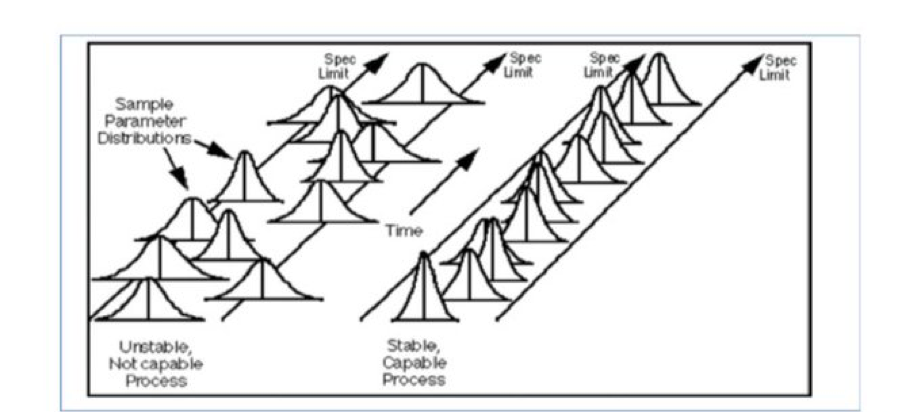

Un estudio de capacidad de un proceso comprende, principalmente, evaluar si el proceso está en control. Un proceso en control es una prueba de su calidad, y además lo hace un proceso robusto, predecible y por tanto menos costoso.

Para la estimación de la variabilidad se utiliza seis veces el valor de la desviación estándar, tal como lo establece la metodología Seis Sigma.

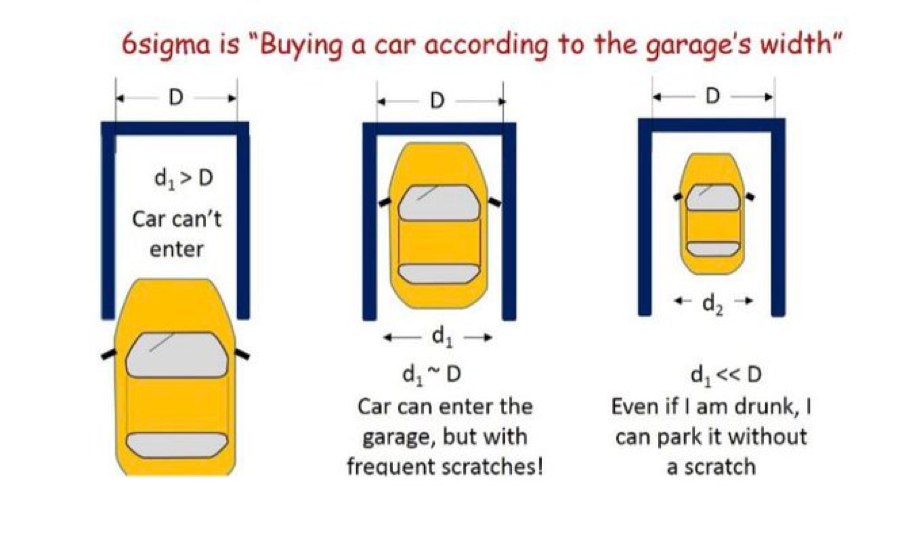

Las metáforas son herramientas poderosas para entender. El Cp viene a ser como intentar meter un carro en una cochera. El hueco de la cochera es la tolerancia, y el carro es la variabilidad del atributo que medimos del proceso en estudio.

Si la variabilidad del proceso es menor que la tolerancia, el carro pasa sin problemas (Cp>1). Si la variabilidad es igual a la tolerancia (Cp=1), el carro pasa, pero chance y lo rayas. No vas a poder sostener esto en el tiempo sin mejorarlo. Finalmente, si la variabilidad es mayor que la tolerancia, el carro no entra; el proceso está fuera de control.

Pero, ¿cuál es la importancia del Cp? A lo largo del tiempo, el Cp se ha convertido en un estándar mundial para demostrar la calidad de un proceso a través de su capacidad, a través de la reducción de la fracción defectuosa. Esta tabla resume la interpretación de la calidad a través del Cp.

Cada año, las empresas invierten millones de dólares y horas en capacitación, certificación, tecnología, auditoría, para aumentar el Cp de sus procesos, porque este esfuerzo de reducción del error—de aumento de la calidad—se les retorna multiplicado grandemente.

¿Cómo medir la capacidad del proceso de producción de una mezcla asfáltica?

Ahora, ¿cómo medimos Cp en el proceso de producción de una mezcla asfáltica? Aún más, ¿cuál es el Cp de nuestra industria de la mezcla asfáltica? Se trata de un enfoque diferente, actualizado, y con conexión con la calidad de la industria mundial. Veamos qué hemos ido obteniendo…

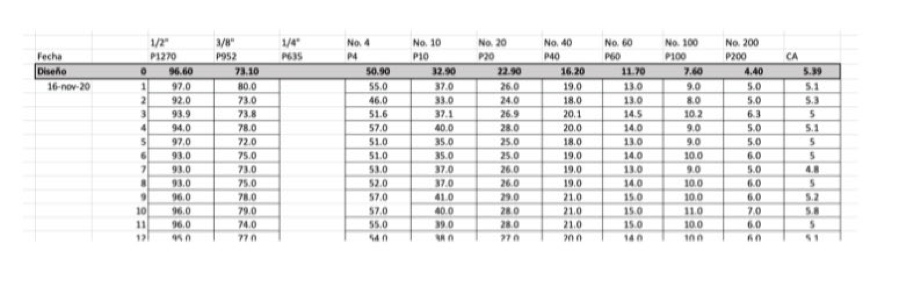

Las variables que decidimos tomar en cuenta en esta primera aproximación para evaluar la calidad de la mezcla asfáltica son la granulometría, expresada como el porcentaje pasante en cada tamiz desde media pulgada (12.5 mm), hasta el tamiz No. 200 (0.075 mm), y el contenido de asfalto en peso respecto a la mezcla.

Es un error bastante común usar las especificaciones granulométricas como tolerancia (“la voz del cliente”), en vez de usar las tolerancias normativas. Las especificaciones granulométricas sirven para la etapa de diseño de la mezcla, pero para controlar la producción se deben usar las tolerancias de producción.

Para el caso de este artículo usamos las tolerancias de producción que aparecen en el portal www.pavementinteractive.org. En Protocolo AMAAC 02/2016 página 8, inciso E.1.3.3, también aparecen estas tolerancias para granulometría y contenido de asfalto, pero tiene valores diferentes a los que presentamos a continuación.

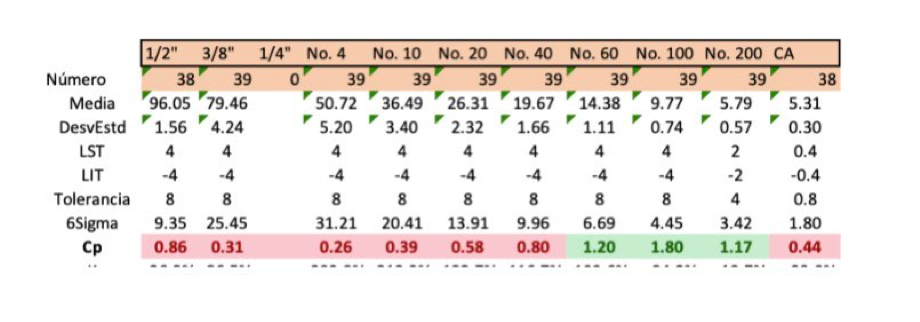

Las tolerancias de producción para cada tamiz de la granulometría de diseño es +/- 4 % en todos los tamices, excepto en el tamiz No. 200 que es +/- 2 %.

La tolerancia de producción para el contenido de asfalto en peso respecto a la mezcla de diseño es +/- 0.4 %.

A lo largo de mi carrera como consultor, he podido hacerme de datos de producción de plantas de asfalto tanto en Venezuela como en México, y para elaborar este artículo analizamos más de 500 registros. Los resultados de estos análisis están basados en data sin sesgo de corrección por resultados, sino que son datos sin procesar, que permiten evaluar la variabilidad de los procesos.

Para presentar los datos típicos de las plantas, ideamos una tabla con las granulometrías y contenido de asfalto, así como el indicador Cp.

Comportamiento típico

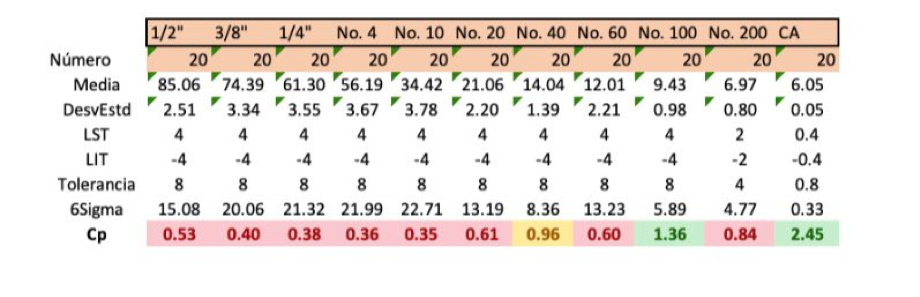

El comportamiento más frecuente de las plantas es el de la tabla siguiente.

En cuanto a la granulometría, el proceso es capaz (Cp>1) en el rango de tamices del No. 60 al No. 200, es decir, el rango de los finos. En cambio, en el rango de los tamices gruesos, como en el contenido de asfalto, el proceso está fuera de control (Cp<1). Esta situación de desviación en la proporción gruesa de la granulometría se corrige aumentando el número de tolvas, y por supuesto de agregados pétreos. Los mejores resultados comienzan a verse a partir de cuatro tolvas o cuatro materiales diferentes.

Extremo malo

Un caso extremo es que hay plantas en las que prácticamente toda la granulometría está fuera de control (Cp<1), pero el contenido de asfalto resulta de calidad a estándar mundial (Cp>2). Esto sucede regularmente en plantas de solo una o dos tolvas de agregado pétreo, pero que por otro lado tienen un sistema automatizado de inyección de asfalto.

Extremo bueno sesgado

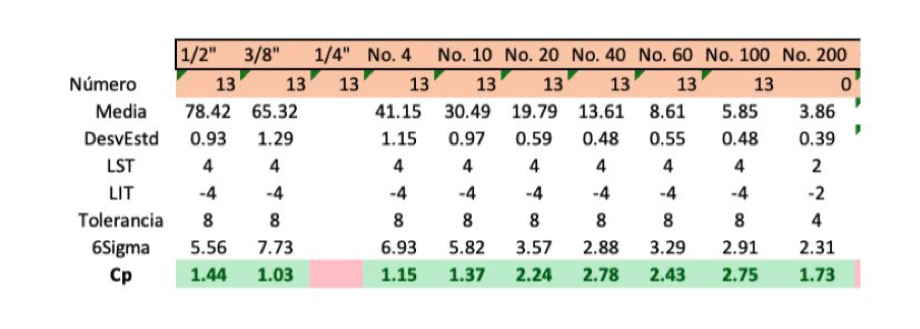

Finalmente, si usando un recurso de Excel lográramos quitar todos los resultados de una planta que se salen de los rangos granulométricos de tolerancia (análisis sesgado), obtendría una fila completa y sospechosamente “verde”, y con estándar de calidad Six Sigma.

Con estos resultados típicos se pueden apreciar los factores que afectan la calidad de la producción de una mezcla asfáltica.

¿Qué estamos haciendo en COMPAVSA?

Para nosotros el Cp es un indicador que hace la función de validador de la mejora continua. A partir de esos resultados nos planteamos proyectos que vienen soportados por la metodología DMAIC (definir, medir, analizar, implementar, controlar) de Six Sigma.

De esta manera comenzamos mejorando el control en el contenido de asfalto y haciendo arreglos con el proveedor de agregado para hacer cambios en la trituración, que es un paso esencial y muchas veces olvidado, en la mejora de la granulometría, aumentar el número de agregados pétreos diferentes, así como el número de tolvas. En el futuro compartiremos con Uds. los resultados de nuestros proyectos de mejora.

Lo importante de todo esto es que tú que estás leyendo estas líneas también puedes aplicar esta metodología.

Bibliografía

Sánchez-Leal, F.J. (2021). “Uso de la carta de gradación de RAMCODES en el aseguramiento de calidad de la producción de mezclas asfálticas. XI Congreso Mexicano del Asfalto, Cancún, 27, 28 y 29 de octubre.

Sánchez-Leal, F.J. (2007). “Gradation chart for asphalt mixes: Development. ASCE Journal of Materials in Civil Engineering, 19(2), 185-197.

Gutiérrez Pulido, H. y de ka Vara Salazar, R. ((2013). “Control estadístico de la calidad y Seis Sigma”. 3ra. Edición. McGrawHill Education. México.

Artículo por: Freddy Sánchez-Leal trabaja con COMPAVSA; Maestro en ingeniería civil por la UNAM, consultor geotécnico e investigador especializado en geomateriales para carreteras.