CONTROL DE CONTENIDO DE ASFALTO Y GRANULOMETRÍA DE LA MEZCLA ASFÁLTICA

El contenido de asfalto y la granulometría de la mezcla asfáltica son dos de los principales controles realizados durante la producción. Estos parámetros nos permiten verificar qué tan alineados estamos con los valores de diseño de la mezcla. En caso de que no sea así, se pueden hacer las correcciones necesarias para mejorar y asegurar la producción de mezclas asfálticas de alta calidad.

La mezcla asfáltica se obtiene directamente en la planta de producción, donde se toman muestras representativas de los vehículos una vez que han sido cargados.

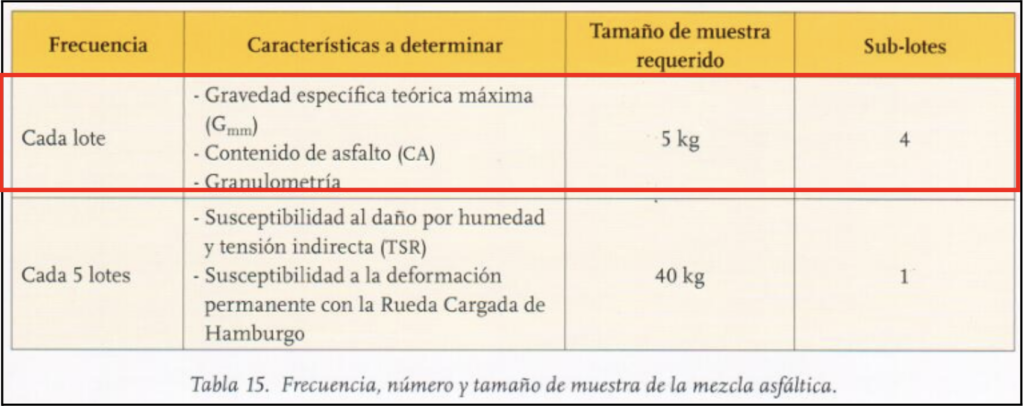

La frecuencia del muestreo y la cantidad de material se determinan siguiendo los lineamientos establecidos por el Protocolo AMAAC PA-MA-02/2016, titulado “Control y aseguramiento de calidad para mezclas asfálticas en caliente de granulometría densa de alto desempeño” (Ilustración 1).

Fuente: AMAAC PA-MA-02/2016

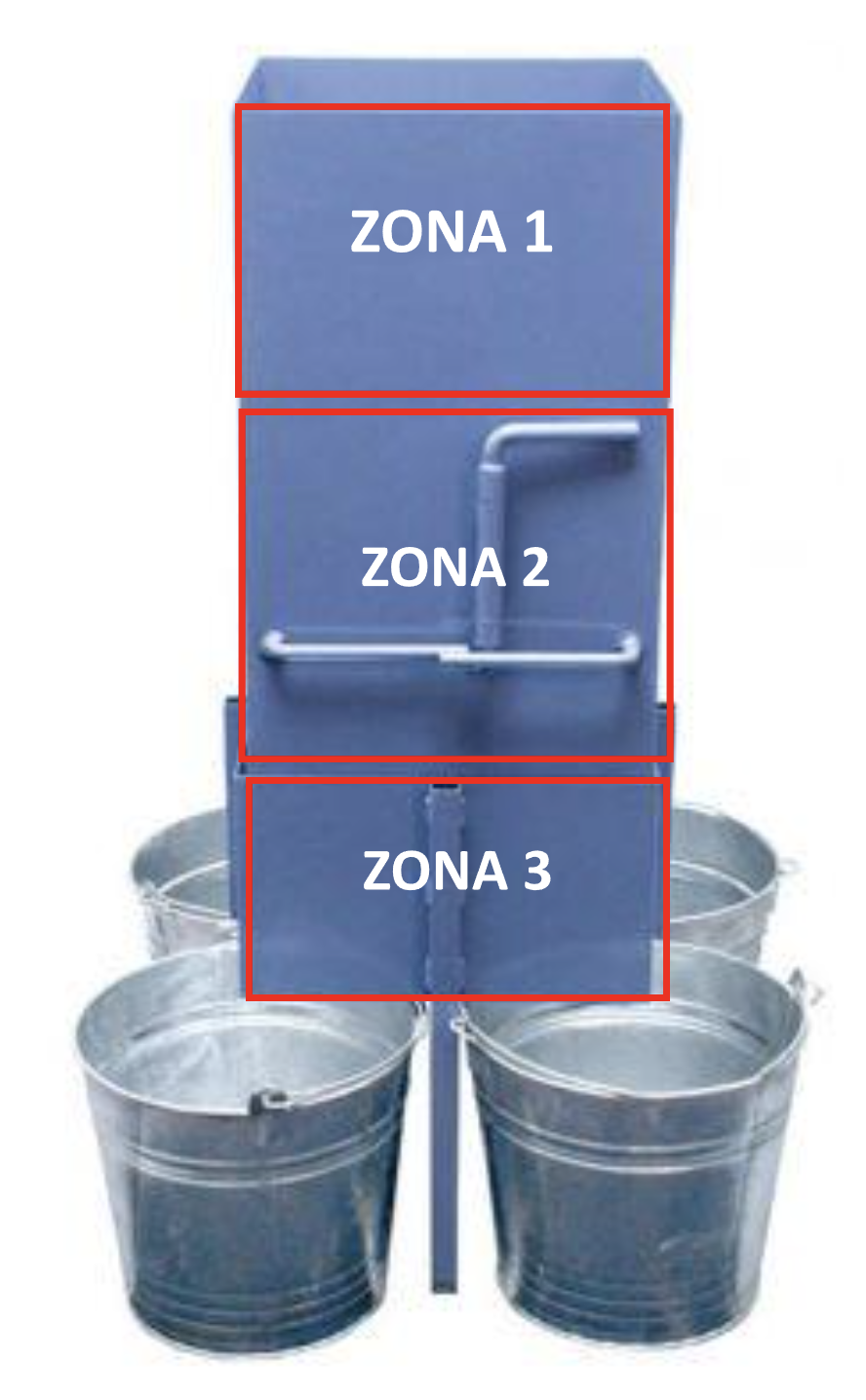

Una vez se toma la muestra de mezcla asfáltica se procede a su cuarteo, para ello utilizamos un equipo diseñado especialmente para realizar este procedimiento, es un divisor de muestras de mezclas asfálticas con capacidad de hasta 120 Lb (55 kg), el cual está aprobado por la AASHTO R47. (Ilustración 2)

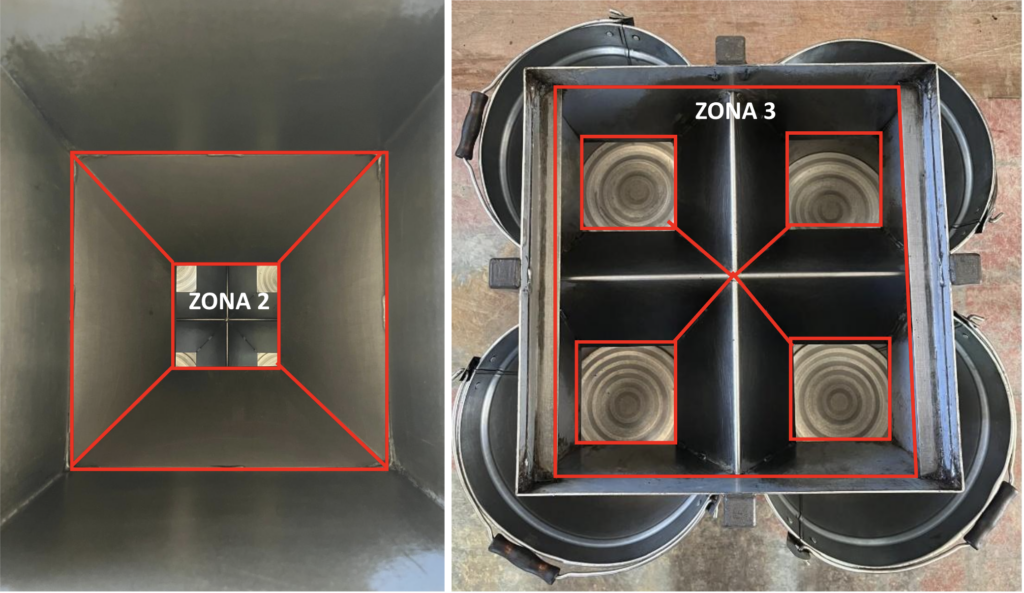

El equipo divisor de muestras de mezcla asfáltica nos permite evitar la manipulación excesiva de la muestra, por su diseño, la primer etapa en donde transcurre la mezcla es la tolva de recepción, esta ayuda a evitar la caída de temperatura pudiendo preservarla durante su proceso y facilitando su manipulación, la segunda etapa permite controlar la segregación del material debido al diseño interior con cambios de pendientes que intenta homogeneizar la mezcla y finalmente la divide en cuatro (4) partes iguales, en donde permite un cuarteo limpio, controlado y con mezcla homogénea. (Ilustración 3 y 4)

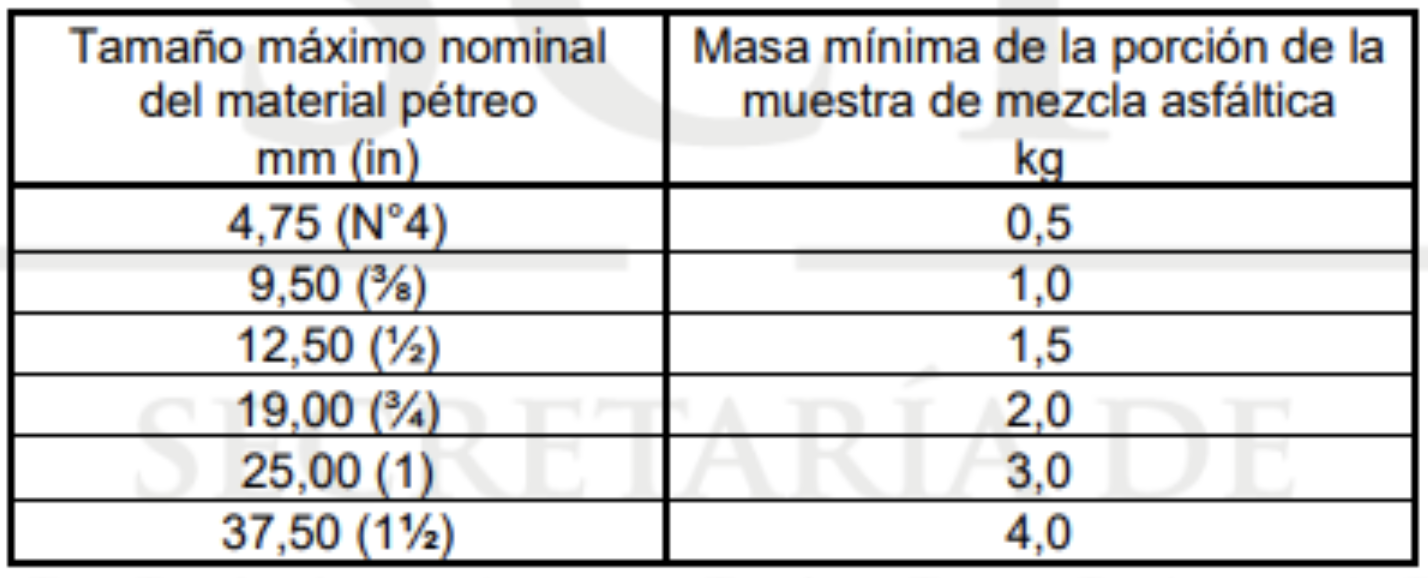

Para obtener la masa de la muestra que se utilizará en el presente ensayo, se realizan cuarteos sucesivos utilizando el equipo divisor mencionado. Con el apoyo de la Tabla 1, extraída del manual “M-MMP-4-05-049/15” (Método de muestreo y prueba de materiales), se determina la masa mínima de la porción de la mezcla asfáltica, según el tamaño nominal de la mezcla combinada.

Fuente: AMAAC PA-MA-02/2016

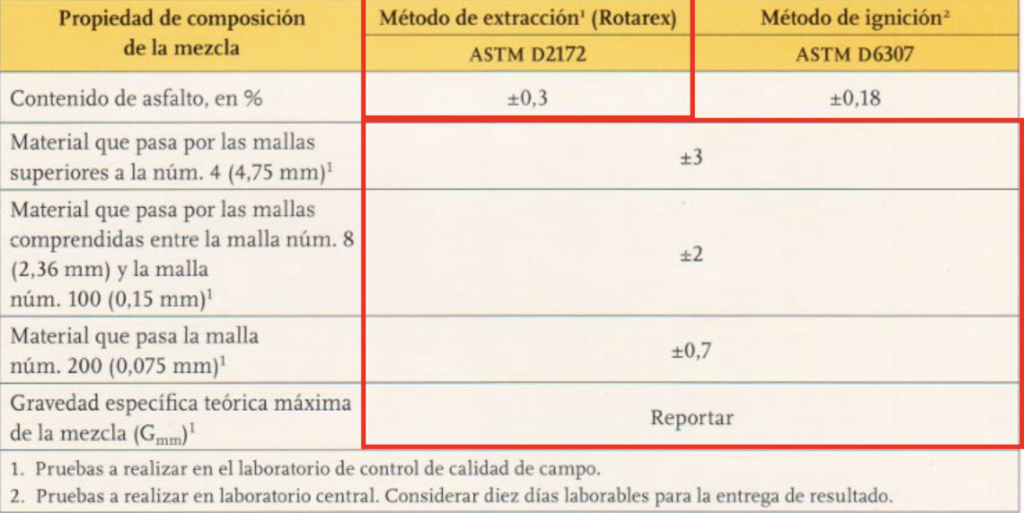

Además del tamaño de la porción de la muestra de mezcla, se deben considerar las tolerancias permitidas para evaluar propiedades como la composición granulométrica y el contenido de cemento asfáltico de la mezcla. Esto se realiza con énfasis en el método de extracción centrífuga (Rotarex), conforme a la norma ASTM D 2172, que es el utilizado en este proceso (Ilustración 5).

Fuente: AMAAC PA-MA-02/2016

Una vez obtenida la porción de mezcla asfáltica, se lleva a cabo el procedimiento de lavado conforme al método ASTM D2172 y al manual M-MMP-4-05-049/15, en el capítulo sobre contenido de cemento o residuo asfáltico en mezclas asfálticas mediante extracción por centrifugado (Ilustración 6). Para ello, seguimos las recomendaciones establecidas con el fin de asegurar que el procedimiento se realice de manera correcta y evitar alteraciones, especialmente en el contenido de cemento asfáltico. Este proceso se realiza utilizando el equipo de extracción centrífuga mostrado en la Ilustración 6, con capacidad de hasta 3000 g.

Fuente: ASTM D2172

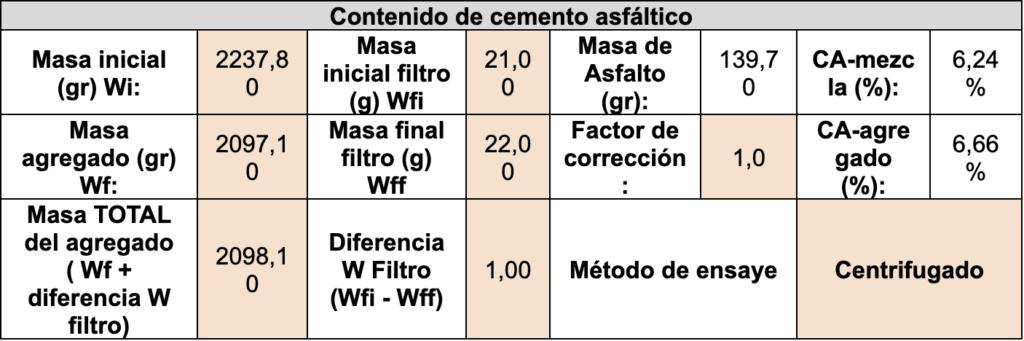

Una vez realizado el ensayo, se pueden obtener dos parámetros de la mezcla. El primero es el contenido de cemento asfáltico, para lo cual necesitamos la masa inicial de la mezcla asfáltica, la masa final después de pasar por el ensayo de extracción centrífuga, y los pesos de los filtros antes y después del ensayo. Con estos valores, calculamos la masa de asfalto, lo que nos permite determinar el contenido de cemento asfáltico respecto al agregado y, posteriormente, respecto a la mezcla. (Ver tabla 2)

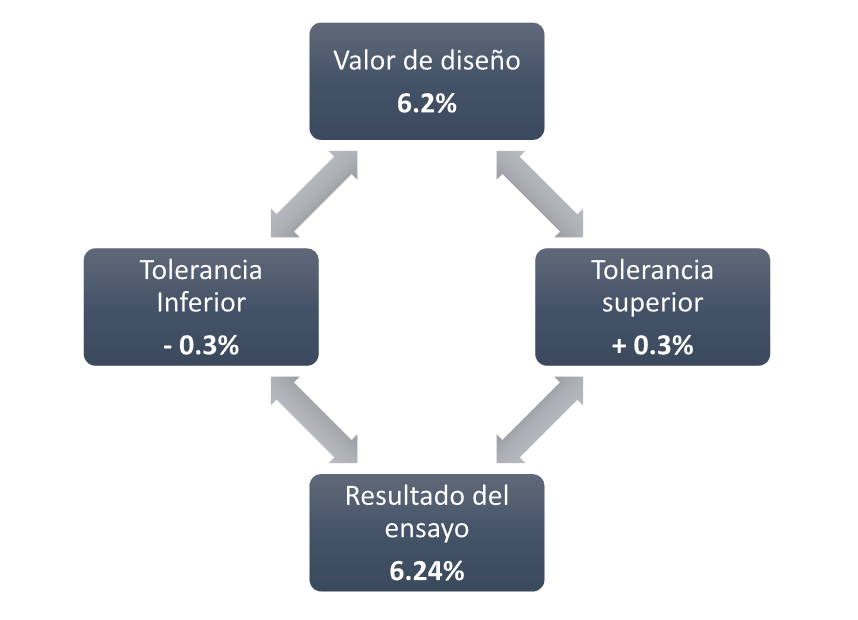

Cuando se han determinado los contenidos de cemento asfáltico, tanto para la mezcla como para el agregado, es necesario revisar primero los valores del diseño. Luego, debemos comparar estos valores con las tolerancias permitidas, que se muestran en la Ilustración 5 de este documento. Con estas referencias, comparamos los resultados obtenidos en el ensayo de extracción centrífuga. Nuestros resultados deberían coincidir con los valores de diseño o, en su defecto, estar dentro de las tolerancias permitidas. Esto se puede observar en la Gráfica 1.

Lo anterior aplica tanto para el contenido de cemento asfáltico en la mezcla como para el agregado. Es importante resaltar que se recomienda realizar un análisis propio de las tolerancias, ya que estas pueden variar dependiendo de si dos operadores manipulan la misma muestra en un solo equipo o si se utilizan dos equipos diferentes para evaluar la misma muestra.

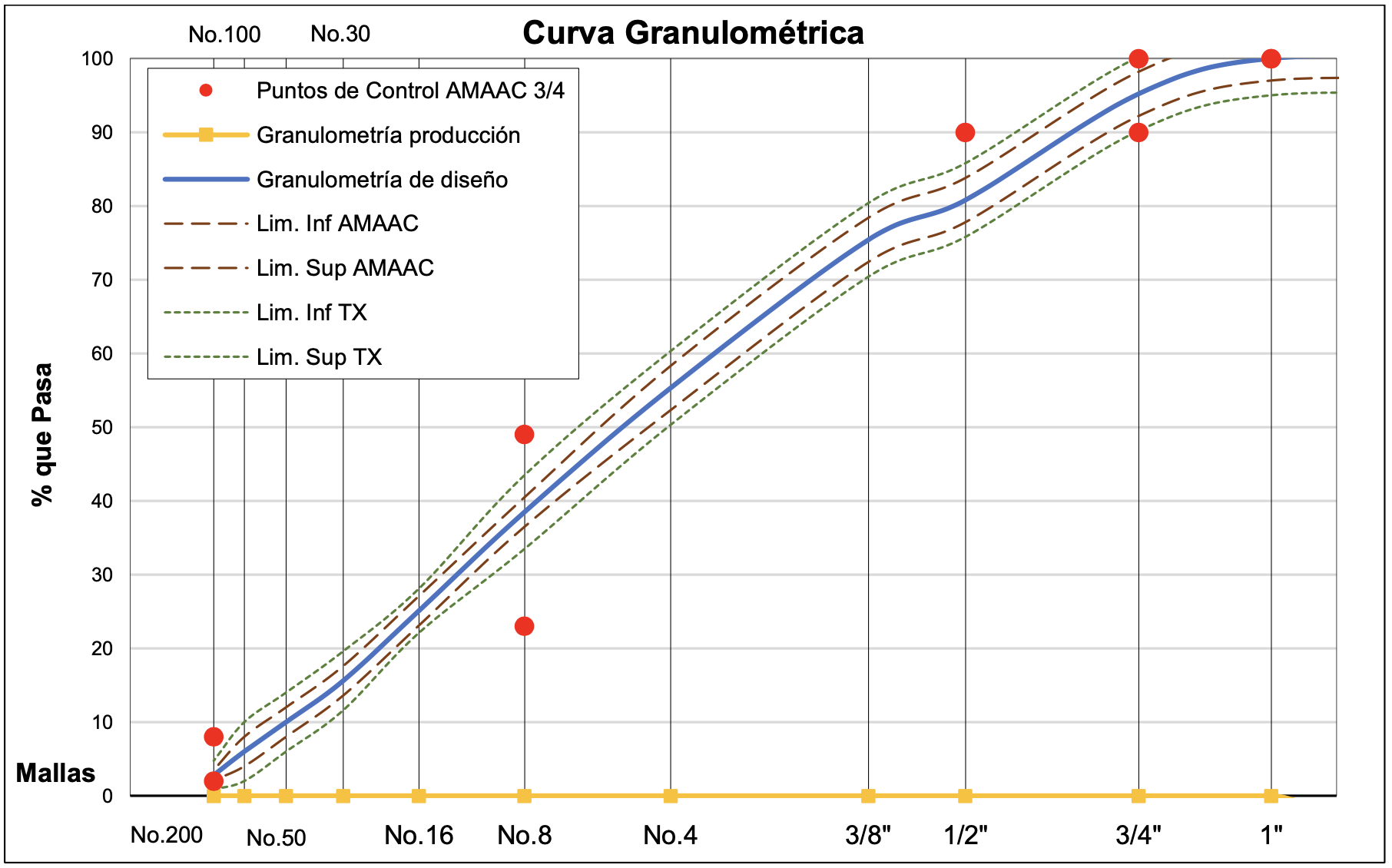

El segundo parámetro que se obtiene es la granulometría de la mezcla asfáltica después de haber sido lavada y secada hasta alcanzar masa constante. Esta granulometría corresponde a la de producción y debe ser lo más parecida posible a la de diseño. En el mejor de los casos, debe ser igual, ya que cualquier variación en la curva podría generar cambios volumétricos en la mezcla. Dichos cambios pueden ajustarse conforme avanza la producción. Para obtener la granulometría, se utilizan los pesos retenidos en cada malla, los cuales se grafican para obtener el siguiente resultado (gráfica 2).

En la Gráfica 2, para un mejor análisis, hemos trazado la curva de diseño, los puntos de control y los límites de tolerancia permitidos, tal como se presentan en la Ilustración 5 de este documento. Además, hemos incluido las tolerancias estipuladas por el estado de Texas, las cuales nos permiten analizar el comportamiento de la mezcla de producción y cómo se ajusta dentro de las diferentes tolerancias. Esto nos ayuda a realizar los ajustes necesarios para que los resultados se asemejen lo más posible al diseño.

Finalmente, contar con un contenido de cemento asfáltico dentro de los rangos establecidos y una curva granulométrica dentro de los límites nos garantiza que los resultados están alineados con el diseño. Sin embargo, si alguno de los valores no se encuentra dentro de lo permitido, podría alterar los resultados finales. Es por eso que el control rutinario es fundamental para asegurar que las producciones estén preparadas para cualquier inconveniente posible.

Por todo lo anterior, en COMPAVSA nos aseguramos de que el control de producción siga los lineamientos más estrictos para obtener mezclas asfálticas de excelente calidad.

Nuestros controles son diarios, contamos con equipos adecuados, personal capacitado y un profundo conocimiento técnico para implementar las mejoras necesarias en nuestros procesos.

Artículo por: Ingeniero Juan Camilo Salamanca, Gerente de Aseguramiento de Calidad de COMPAVSA; Maestro en Ingeniería Civil.